D级洁净室行车系统

发布时间:2025-11-05

浏览次数:1230

D级洁净室行车系统是一种专为医药、生物工程、电子、食品等高洁净度要求行业设计的物料搬运设备,广泛应用于无尘车间内,用于完成原料、中间体、成品等物料的安全、高效、无污染输送与提升作业。

一、洁净室等级划分与GMP规范背景

根据《药品生产质量管理规范》(GMP,2010年修订版),医药工业洁净厂房按照空气洁净度划分为A、B、C、D四个等级,其中:

A级:高风险操作区,如无菌配制和灌装区,需采用单向流(层流)系统维持动态ISO 5级(即百级)环境;

B级:A级区域的背景环境,静态下达到ISO 5级;

C级:中等风险区域,如非最终灭菌产品的配制、过滤等,对应ISO 7级(万级);

D级:低风险操作区,如最终灭菌产品的暴露工序、包装前处理等,对应ISO 8级(即“十万级”洁净度)。

D级洁净室虽为四个等级中洁净度要求相对较低的一级,但仍对微粒浓度、微生物数量、温湿度、压差、照度及噪声等环境参数有严格控制要求。

二、D级洁净行车的核心设计特点

为满足GMP对D级洁净区的合规性要求,我们研发生产的D级洁净室行车系统具备以下关键特性:

1.材料选择

主体结构采用优质不锈钢(如SUS304或SUS316L)或表面经特殊处理的铝合金,杜绝锈蚀、颗粒脱落及微生物滋生风险。

2.密封与防尘结构

所有运动部件(如电机、减速机、滑轮组)均采用全封闭或高防护等级(IP54及以上)设计,防止润滑油泄漏及粉尘逸散;电缆采用洁净室专用柔性屏蔽线缆,并通过洁净穿墙密封装置引入。

3.低发尘与易清洁

表面光滑无死角,无螺钉外露,便于CIP(在线清洗)或人工擦拭消毒;所有焊缝经抛光处理,Ra值≤0.8μm,符合洁净室表面粗糙度标准。

4.运行平稳低振动

采用变频调速控制系统,实现起升与运行的软启动/软停止,最大限度减少振动与微粒扰动,保障洁净环境稳定性。

5.符合GMP验证要求

设备支持FAT(工厂验收测试)、SAT(现场验收测试)及IQ/OQ/PQ(安装/运行/性能确认)文件包交付,便于客户完成GMP认证。

三、应用场景

D级洁净行车广泛应用于:

药品生产车间的原料投料、中间体转运、灭菌后产品转移;

生物制剂、疫苗、血液制品等高敏感产品的辅助搬运;

医疗器械、高端化妆品、精密电子元件等对洁净环境有明确要求的制造环节。

四、结语

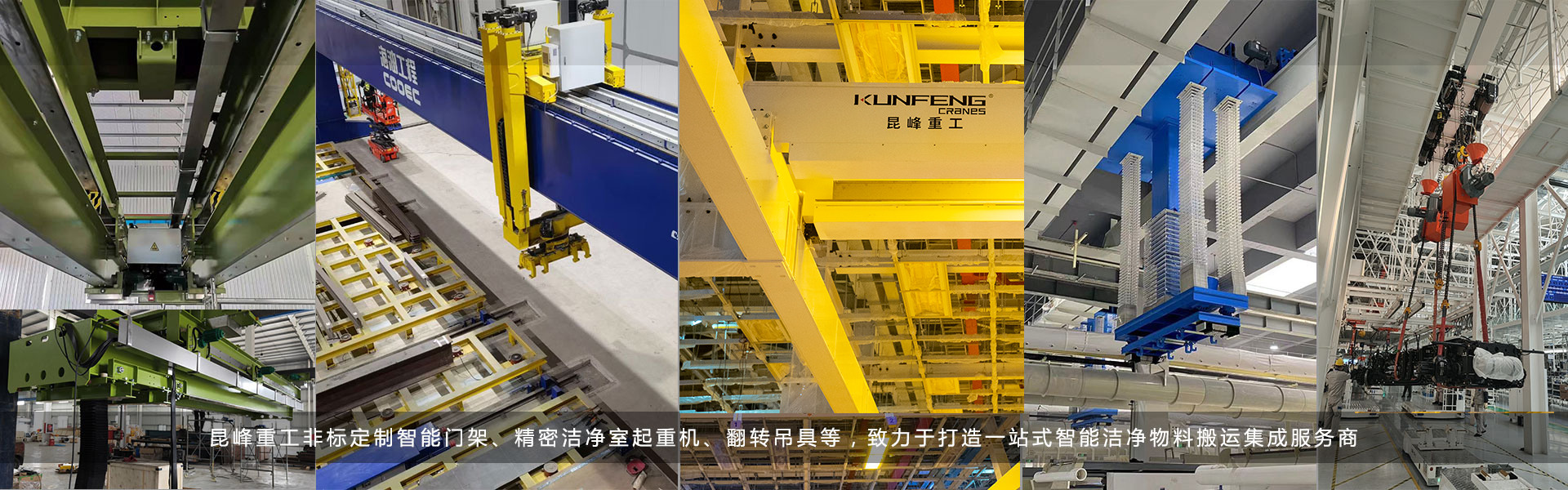

作为洁净物料搬运解决方案的专业提供商,我们始终以GMP法规为基准,结合洁净室工程实践,持续优化D级洁净行车的设计与制造工艺,确保设备在满足功能需求的同时,全面符合医药工业对洁净、安全、可追溯性的严苛标准。

如需进一步细化某一部分(如技术参数、验证流程、与C级/A级设备的区别等),欢迎继续补充说明!

.jpg)