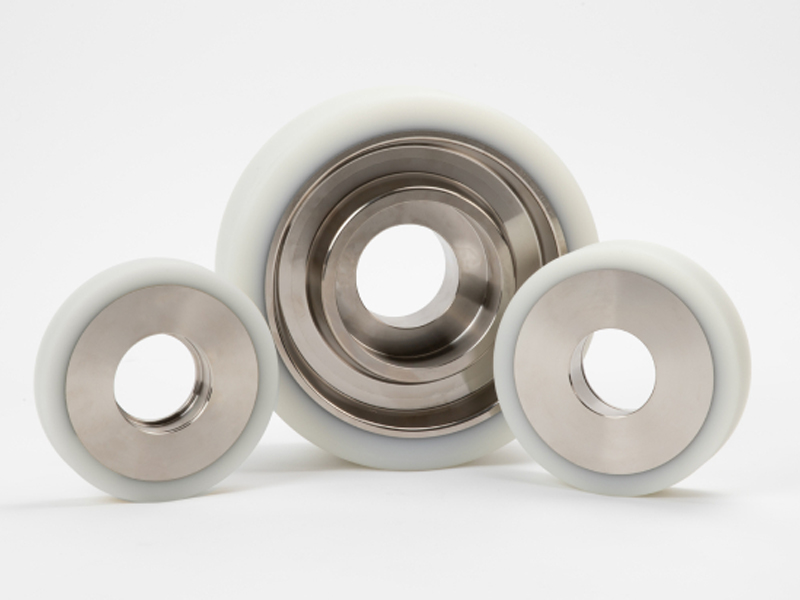

洁净室专用聚氨酯轮的耐磨性是如何体现的?

发布时间:2025-10-27

浏览次数:383

洁净室专用聚氨酯轮的耐磨性通过材料性能、测试标准及实际应用表现综合体现,具体可从以下维度分析:

一、材料性能优势

高耐磨配方聚氨酯的耐磨性可达普通橡胶的3-8倍(如丁腈橡胶对比),尤其在半导体高频搬运场景中,磨损率可控制在 0.01-0.10cm³/1.61km 的极低范围。通过添加碳纤维或NDI/MDI等高强度材料,进一步减少摩擦损耗。

硬度与弹性的平衡邵氏硬度A80-D90区间为耐磨性最佳范围,例如硬度A85的聚氨酯轮既能抵抗重载挤压变形,又能通过≥500%的伸长率避免脆裂,实现长期稳定运行。

二、国际标准测试验证

阿克隆磨耗测试(ASTM D1630)优质洁净室聚氨酯轮的磨耗量需≤0.03g/1.61km,模拟实际路面摩擦后的质量损失。

Taber磨耗测试(ASTM D1044)标准要求磨耗量≤0.05g/1000转,通过旋转砂轮摩擦评估表面抗磨损能力。

力学性能监测定期测试弹性模量、断裂伸长率等参数,结合电子显微镜观察表面裂纹扩展路径,量化耐久性衰减情况。

三、实际应用表现

半导体行业

晶圆盒(FOUP)搬运轮需承受高频次摩擦,耐磨性直接关联设备无故障运行时间(MTBF),优质产品可达到5年以上免维护。

OHT空中轨道车轮通过低磨损设计减少颗粒物产生,符合Class 100洁净标准。

极端工况适应性在化学消毒剂接触(医药洁净室)或高低温交替环境下,聚氨酯分子结构稳定性可避免快速老化磨损。

四、技术发展趋势

领先厂商(如苏州麦轮聚氨酯)通过 聚氨酯合成材料技术 优化配方,结合 热重-红外联用技术 监测材料降解,动态提升耐磨性。未来可能集成物联网传感器实时监控磨损状态,实现预测性维护。

总结:无尘室聚氨酯轮的耐磨性本质是材料科学、精密测试与场景化设计的结合,其表现需通过标准化数据(如磨耗量)和实际工况寿命双重验证。