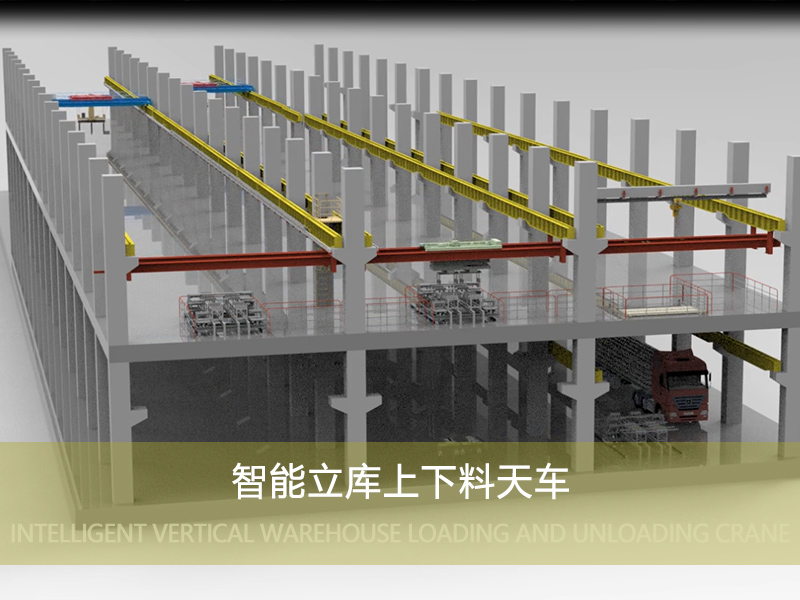

太阳能光伏硅片与电池片车间高效天车输送线:智能化生产与降本增效的解决方案

发布时间:2025-04-14

浏览次数:592

太阳能光伏硅片与电池片车间的天车输送线(或类似自动化输送系统)是光伏生产线上关键的物料运输与工序衔接设备,其设计和应用主要服务于提升生产效率、减少人工干预、确保工艺稳定性。以下是结合知识库内容的详细分析:

1. 天车输送线在光伏车间中的作用

光伏硅片与电池片车间的生产流程复杂,涉及硅棒截断、开方、平磨、清洗、包装等工序,天车输送线(或自动化输送系统)主要用于:

物料转运:在不同工位(如截断机、开方机、平磨机之间)自动搬运硅棒、硅片或电池片。

工艺衔接:确保各工序间物料的精准定位和无缝衔接,避免人工操作导致的效率损失或污染风险。

智能调度:通过自动化系统(如AGV、机械手、桁架)与MES系统联动,实现生产流程的数字化管理。

2. 天车输送线的技术特点与组成

根据知识库中的信息,光伏车间的输送系统可能包含以下核心组件:

(1)桁架机械手(如截断区应用)

功能:在硅棒截断、开方等工序中,桁架机械手用于自动上下料,替代人工操作。

例如:截断区配备环形线九工位截断机和双刀头截断机,每台设备均配置上下料桁架机械手,实现毛棒的自动抓取、定位和加工。

优势:提高截断效率(如环形线九工位截断机单台产能达24根/小时),减少人工搬运风险。

(2)AGV(自动导引车)智能搬运系统

功能:在车间内长距离或复杂路径的物料运输中,AGV负责硅片、电池片或包装容器的自动运输。

例如:知识库[6]提到,电池片包装车间采用AGV将bin盒送入自动包装线,配合输送线完成分选、打包、码垛等流程。

智能调度:通过国自光伏生产平台(GZ-GFMCS)和智能调度系统(GZ-RCS),实现多车协同、路径优化,避免拥堵并提升搬运效率。

(3)窄带输送线与支撑结构(如专利技术)

功能:针对光伏板或硅片的特殊形状和易损性,输送线需保证稳定性,避免运输中变形或损坏。

例如:知识库[4]提到,安徽科博航空的专利设计(CN 222530401 U)通过万向节伸缩轴和中部/边沿窄带输送线,提升光伏板支撑稳定性,防止弯曲变形。

技术细节:采用可调节的输送带结构,适应不同尺寸光伏板的运输需求。

(4)自动化翻转与缓存设备

功能:在电池片或组件封装过程中,自动翻转机、缓存堆栈机等设备用于工序间的物料翻转和临时存储。

例如:知识库[1]提到,自动翻转机可翻转组件以实现多工序衔接,而缓存堆栈机平衡各工位产能差异。

3. 系统优势与实际案例

(1)效率与成本优势

人工成本降低:传统150MW光伏生产线需200人,而全自动线仅需15-20人(知识库[1])。

生产效率提升:例如,截断区通过桁架机械手与AGV的协同,日产能可达4092根硅棒(知识库[5])。

(2)智能化与稳定性

智能调度:AGV与机械手通过MES系统联动,实现动态任务分配和路径优化(知识库[6])。

工艺保障:窄带输送线的专利设计(如科博航空的支撑结构)确保硅片/电池片在运输中无变形或损伤。

(3)实际应用案例

燕房线车辆段光伏项目(知识库[2]):屋顶光伏板通过自动化输送线安装,年发电110万度,体现光伏发电与输送系统的结合。

安徽创硬宏的自动化输送线(知识库[3]):其研发的光伏板接线盒自动安装机、打包翻转机等设备,已应用于晶科能源等企业,减少80%人工,效率提升200%。

4. 发展趋势与创新方向

智能化升级:结合AI视觉检测、物联网技术,实现输送线的自适应调整和故障预警。

多场景适配:如科博航空的专利设计(知识库[4])显示,未来输送线将更注重模块化、可调节性,以适应不同尺寸和工艺需求。

绿色低碳整合:光伏车间自身采用光伏发电(如燕房线项目),形成“生产清洁能源+绿色制造”的闭环。

总结

光伏硅片与电池片车间的天车输送线(或自动化输送系统)是实现高效、稳定生产的基石,其核心在于自动化机械手、智能AGV、专用输送结构的协同应用。通过减少人工干预、提升工艺精度和能源利用效率,这类系统正推动光伏制造业向智能化、低碳化转型。

.jpg)