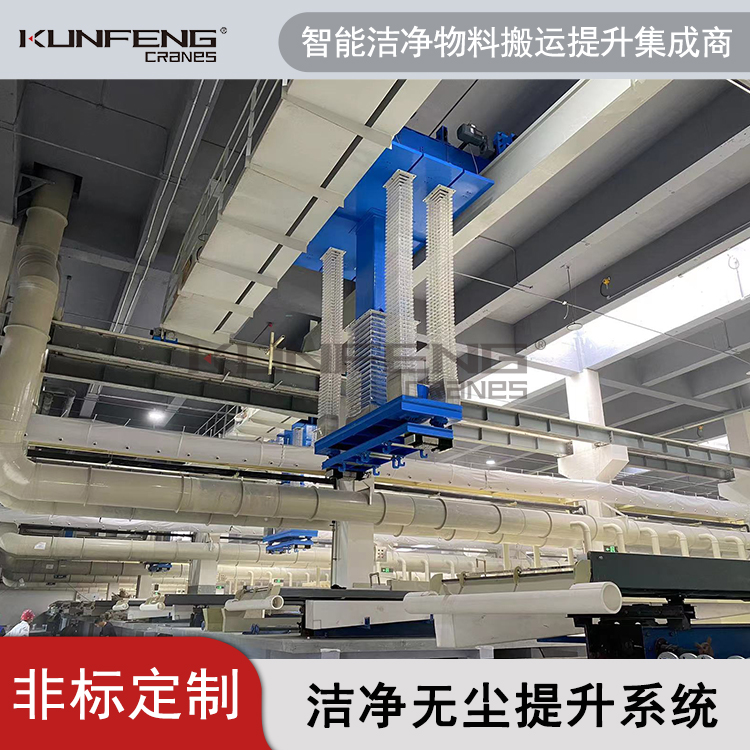

光电光学制品无尘车间行车安装要求

发布时间:2025-08-01

浏览次数:816

在上海某光刻设备制造厂内,工程师们正为行车轨道涂抹纳米级防静电涂层——这一细节正是千级洁净车间行车安装的核心环节,关乎价值千万的芯片光刻设备能否安全运行。

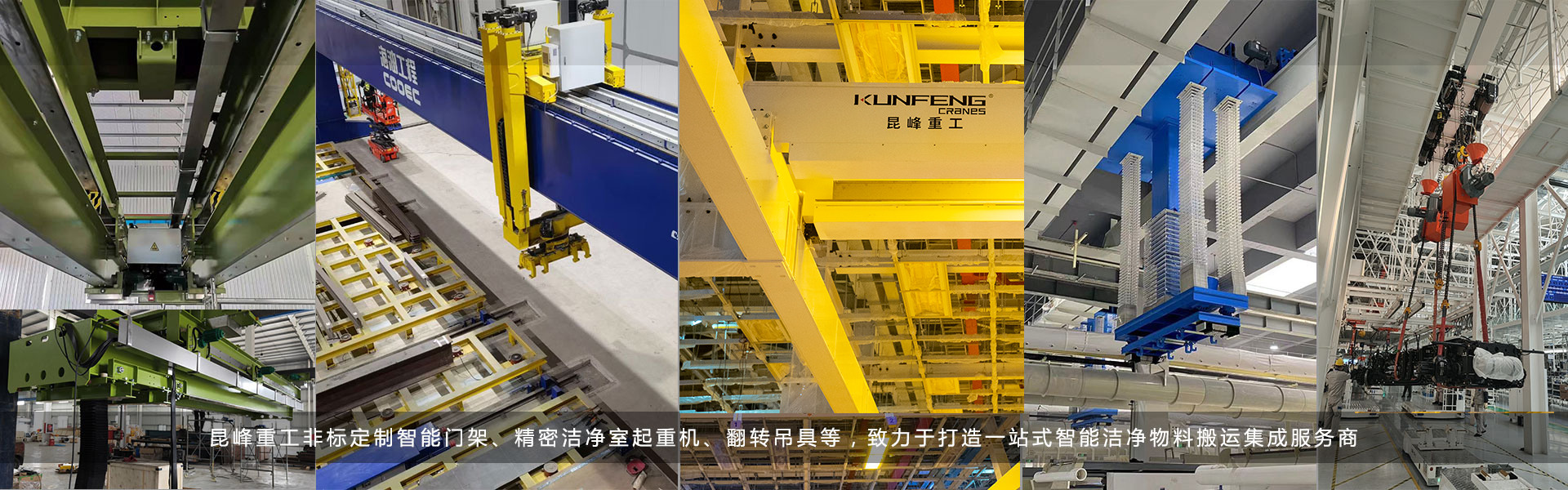

光电光学无尘车间作为高端制造业的“心脏”,其行车系统(桥式起重机)的安装精度直接影响生产安全与产品良率。随着半导体、光刻、航天工业对生产环境要求日益严苛,行车安装已从传统机械工程升级为多学科集成的系统性精密工程。以下从核心技术要点展开深度解析:

一、行车安装的洁净度等级:动态控制的三重防线

分级匹配工艺需求

千级(ISO6级):适用于光刻机等高精密设备区域,要求≥0.5μm微粒≤35,200个/m³,行车轨道需采用不锈钢一体成型工艺,消除焊缝积尘风险。

万级(ISO7级):半导体封装区域,行车电机须配备ULPA超高效过滤器(过滤效率≥99.9995%),并设置正压密封舱防止外部污染渗入。

十万级(ISO8级):大型光学组件装配区,重点控制油雾污染,行车齿轮箱需采用全封闭式油雾回收设计。

气流组织协同设计行车运行轨迹需与层流送风系统联动:垂直层流风速维持0.3-0.5m/s,行车悬吊高度与回风口布局需经CFD流体模拟验证,避免气流死角导致微粒堆积。

二、防静电体系:行车安全的核心保障

材料革命性突破

轨道接触面采用碳纤维复合导电涂层(表面电阻≤10⁶Ω),替代传统金属镀层,杜绝摩擦放电。

行车操控缆线包裹金属编织网+离子中和层,实时导走静电荷。

环境主动调控车间湿度严格控制在55±5%RH(温度24±2℃),行车操控室配备离子风矩阵系统,关键工位静电压可降至±50V以内,远低于芯片损伤阈值(>200V)。

️ 三、安装工艺的“微污染”狙击战

人员与设备准入管控

安装人员需经双级风淋(风速≥25m/s,时长30秒),穿戴无尘连体服+导电网格手套。

行车组件在负压隔离拆包区去除外包装,并用异丙醇超声清洗后经传递窗进入。

微振动控制技术采用磁悬浮减震基座,将行车运行振动幅度压缩至纳米级(≤100nm),避免微粒振脱污染;同时配置电磁屏蔽罩,阻断电机磁场干扰精密仪器。

四、行业应用升级:从“洁净”到“智能抗扰”

光刻车间:行车搬运系统集成激光定位+AI避障算法,轨迹精度达±0.1mm,避免碰撞晶圆载具。

航天光学镜片制造:行车吊装夹具内置压电传感器阵列,实时监测镜片应力形变,数据联动车间MES系统。

结语:技术融合推动标准迭代

当前光电无尘车间行车安装已超越传统机电范畴,融合材料科学、流体力学、微电子控制等多学科创新。据行业预测,随着2nm芯片工艺量产,千级洁净区行车系统将全面引入真空环境运行模块,推动防尘与防静电标准进入新纪元。

正如某半导体设备总监所言:“行车吊臂划过车间的那一刻,承载的是整个高端制造的精度生命线。”

.jpg)

.jpg)